Por Ravichandran Selvaraj

As indústrias de toda a Índia em seu esforço para atender às normas regulatórias, objetivos de sustentabilidade e metas de governança corporativa estão começando a explorar e adotar padrões de Descarga de Líquido Zero (ZLD) em suas estações de tratamento e não consideram mais o tratamento de águas residuais um passivo, mas um sistema de recuperação de recursos chave.

Atualmente, na Índia, a eficiência do uso da água – uma proporção de retirada de água para volumes de descarga, não é monitorada nas indústrias, mas com a crescente pressão do consumidor por água doce e problemas de escassez, a água como recurso simplesmente não pode ser usada uma vez nos processos de fabricação e descartada.

Ao alavancar o princípio de uma economia circular, o Zero Liquid Discharge visa fechar os ciclos críticos de água e promover a reutilização em ciclos contínuos por meio de tratamento prolongado.

IMPLEMENTAÇÃO DE ZLD

Atualmente, setores industriais, incluindo Têxtil, Farmacêutico, Celulose e Papel, Cloro-álcalis, Açúcar, Energia, Corantes e Intermediários de Corantes, Petroquímicos, Aço e Fertilizantes implementaram ZLD com base em mandatos de conselhos estaduais de controle de poluição.

Atualmente, a implementação do ZLD no país vem de ordens judiciais e mandatos estatutários de conselhos estaduais de controle de poluição com base em fatores como:

Classificação da indústria – Indústria Grosseiramente Poluente (GPI)

Consumo de água e taxas de descarga na indústria

Uso de produtos químicos auxiliares no processo de fabricação

Desafio no transporte de efluente tratado para descarte

Impacto no ambiente imediato devido à descarga

Problemas de escassez de água no ambiente imediato

Assim, à medida que a Índia lida com questões de segurança hídrica, o ZLD está rapidamente se tornando uma norma para as indústrias abordarem por meio de estatutos regulatórios e impulsionarem a reutilização de águas residuais tratadas.

Figura 2

SISTEMAS DE GESTÃO DO REJEITO

Dos vários fatores a serem considerados ao instalar um sistema ZLD em uma instalação, um parâmetro de desempenho que se destaca nas considerações de CAPEX e OPEX é o Gerenciamento de concentrado.

O gerenciamento de concentrado de efluentes ocupa cerca de 50% no CAPEX de qualquer projeto potencial de ZLD. Assim, um sistema de evaporador abordando o gerenciamento do concentrado pode fazer ou quebrar as operações. Além disso, os sistemas de gerenciamento de concentrado também pesam muito no OPEX devido à dependência do funcionamento constante de serviços públicos, como energia e vapor.

Além disso, os evaporadores atualmente disponíveis no mercado contam com soluções antigas e arquiteturas de sistemas complexos.

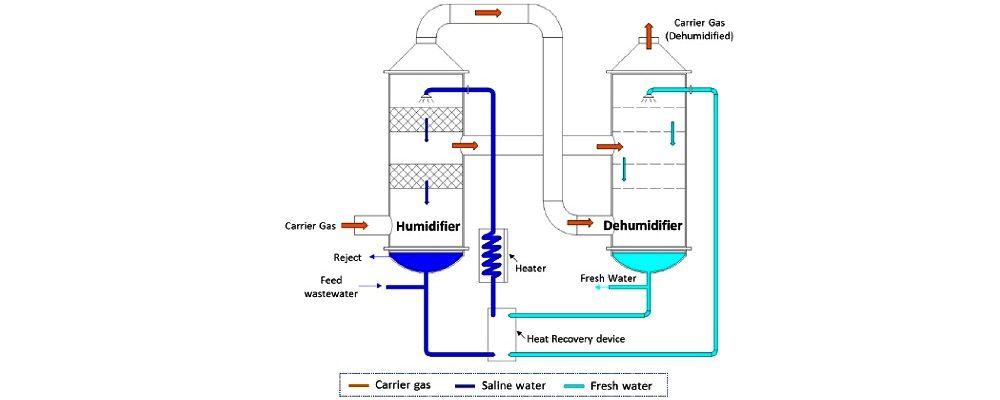

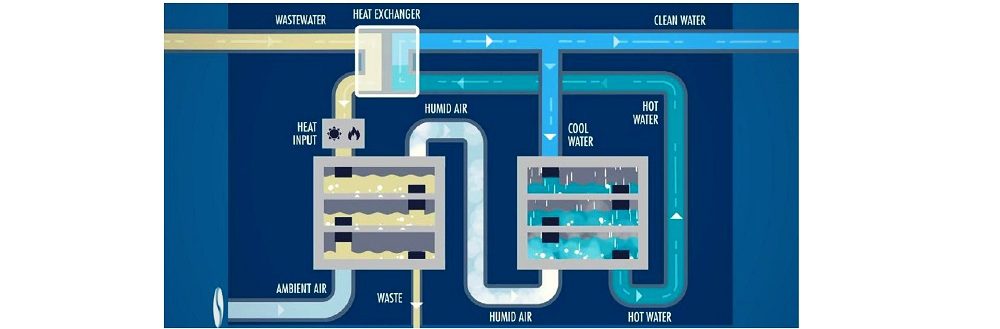

O sistema de extração de gás de arraste (CGE) da Gradiant é um sistema de evaporador térmico baseado em umidificação e desumidificação (HDH) proprietário que incorpora gás de arraste para causar uma mudança de fase da água de alimentação de líquido para vapor. O sistema CGE reinventa o evaporador convencional com base na inovação do produto para atender a uma ampla gama de indústrias. Alguns dos principais benefícios que um sistema CGE possui que o diferencia dos evaporadores legados são:

A mudança direta de fase de líquido para vapor, ao contrário dos sistemas convencionais

Opera à pressão ambiente em vez da pressão de vácuo

Facilidade em superar problemas de dimensionamento sem grandes paradas da planta

As vantagens e o salto na filosofia de operação do sistema CGE são possibilitados pela imitação das operações de umidificação e desumidificação do ciclo natural da chuva. Além disso, este princípio é traduzido para um processo de escala industrial com a ajuda de uma nova arquitetura de coluna de bolhas, garantindo peças rotativas mínimas e um sistema fácil de operar.

Figura 3

ESTUDO DE CASO

Uma proeminente empresa de processamento têxtil em Tirupur, Tamil Nadu (a capital do processamento têxtil da Índia), enquanto procurava uma solução ZLD inovadora e abrangente, contratou a Gradiant para adquirir um sistema baseado em Extração de Gás Transportador (CGE) para aliviar suas desafiadoras necessidades de manuseio de efluentes . O projeto apresentado é o primeiro sistema ZLD baseado em CGE do país que é escalado comercialmente e operado com sucesso por mais de um ano.

A Gradiant projetou um sistema composto por CGE, cristalizador, centrífuga empurradora e um secador de filme fino agitado para lidar efetivamente com 200 m3/dia de efluente de processamento têxtil com um TDS de alimentação de 55.000 ppm. Além disso, o escopo do projeto inclui o projeto, engenharia, construção, montagem e comissionamento, juntamente com a operação e manutenção do sistema ZLD.

Na saída do trem de tratamento, o sistema recupera água doce com TDS menor que 50 ppm, dureza menor que 50 ppm, pH entre 6 – 6,5, incolor que 100 na escala platina-cobalto. Além disso, cerca de 1,2 toneladas de sal são recuperadas por dia. O sal de Glauber recuperado é reaproveitado pelo processo de tingimento da fábrica têxtil.

COMO FUNCIONA?

Ao atingir as métricas de desempenho de concentração de sal e recuperação de água doce em comparação com outros sistemas evaporadores legados, o CGE, com a diferença de operação, garante manutenção e tempos de inatividade mínimos.

Com a colocação de um trocador de calor fora da instalação principal, o sistema CGE minimiza a incrustação dentro das torres CGE, superando os problemas de incrustação, mantendo a eficiência e estendendo os ciclos mínimos de limpeza. Uma passagem única através do sistema CGE, como mostrado nas Figuras 3 e 4, constituiria o efluente de alimentação que entra pelo trocador de calor que então é passado para a coluna do umidificador, onde o gás de arraste, geralmente ar ambiente, é introduzido no sistema através de um soprador de ar. Devido ao gradiente de concentração e temperatura, o ar é aquecido e transfere água doce como um vapor para a coluna do desumidificador com os resíduos concentrados sendo eliminados do sistema.

Com a passagem de ar úmido através da coluna de bolhas multiestágio proprietária e a exposição à água fria ciclada, a água doce é recuperada e o calor fornecido também é recuperado.

Essa mudança de fase da água de alimentação de líquido para vapor, incluindo a recuperação de água doce, acontece sem problemas. Além disso, há um desacoplamento da superfície de transferência de calor e mudança de fase de líquido para vapor. Isso resulta em maior eficiência do sistema geral, pois normalmente a incrustação ocorre em grande parte nos evaporadores devido à transferência de calor. Com o desacoplamento no sistema CGE, os protocolos de limpeza no local (CIP) são bastante reduzidos.

Esses benefícios, quando traduzidos para as condições do local, resultam em tempo de atividade máximo para o sistema CGE. Ao contrário dos sistemas legados, o trocador de calor (duas vezes por mês) e os umidificadores (uma vez por mês) podem ser facilmente limpos. Além disso, o processo complicado de limpeza à base de hidrojateamento não é necessário devido às diferenças inatas na operação do CGE na superação da incrustação.

Em conclusão, como as normas ZLD estão sendo notificadas por mais órgãos estatutários em todo o país para vários setores, há um requisito de benchmarking das tecnologias atualmente disponíveis para atender às necessidades normativas do usuário final para operação econômica e repassar os benefícios do ZLD ao meio ambiente . O sistema CGE desenvolvido pela Gradiant oferece caminhos como um disruptor tecnológico neste nicho de tratamento de águas residuais com escala comercial comprovada na Índia e no exterior.

Este estudo de caso foi publicado na edição digital especial anual “Finest-50 Global Case Studies”, de março a abril de 2022. Clique aqui para ler a edição completa da revista eletrônica.

Figura 4: Esquema do Processo de Extração do Gás Transportador

Sobre o Autor

Ravichandran Selvaraj é o diretor administrativo da Gradiant India (P) Ltd. Ele tem mais de 30 anos de experiência no setor de água e esgoto. Antes da Gradiant, ele trabalhou em várias organizações multinacionais como Nalco, Ecolab, Praj Industries e Ion Exchange. Ele construiu uma equipe forte de 50 membros que o apóia.

A Gradiant tem sua sede indiana em Chennai, com recursos em Design, Pesquisa, Processo, Engenharia, Execução de Projeto e O&M. As operações são suportadas por um laboratório interno. A equipe de vendas e marketing opera em Chennai, Coimbatore, Pune e Nova Delhi.

Este estudo de caso foi publicado na edição digital especial anual “Finest-50 Global Case Studies”, de março a abril de 2022. Clique aqui para ler a edição completa da revista eletrônica.